1. 原料的准备

UPVC水管的生产始于原料的准备。主要原料为聚氯乙烯树脂(PVC),此外,还需添加一些辅助材料,如稳定剂、润滑剂、填料和色母料等。这些原料需经严格筛选,以确保其质量符合生产标准。

2. 混配

在混配阶段,所有原料按照预定的配方进行精确称量,然后在混合设备中充分混合。此过程不仅确保各成分均匀分布,还能通过添加预先混合的助剂,优化最终产品的性能。

客户可根据实际情况使用单独的混合机或全自动/半自动PVC混配系统。

全自动/半自动PVC原料混配系统包括:

物料收集系统

我们设计的开袋站具备自动和人工两种操作方式,或通过吨包袋进料,确保物料的顺畅流动。入口处设置粉尘收集系统,有效防止粉尘的产生。

物料输送系统

物料输送系统采用高效的气流输送和螺旋输送,结构简单,工作可靠,能够实现长距离输送。

称重配料单元

配料系统由主料和辅料两个独立的称重单元组成,设计合理,能够提高配料的精度,确保生产过程中的高效性。

混合设备

高冷混合机组是我们系统的重要组成部分,通过高速热混和冷混相结合,确保物料达到最佳混合效果。

物料存储设备

采用优质不锈钢材料和高效的自动控制系统,确保物料的安全存储和进出料的顺畅。

除尘系统

根据使用场合的不同,我们的除尘器采用先进的过滤材料,确保生产环境的清洁。除尘系统设计合理,能够有效收集和过滤生产过程中产生的粉尘,保持良好的工作环境。

电气系统

电气控制系统将整套设备联结,确保配混线的长期稳定运行,具备自动检测和报警功能,提高生产安全性。

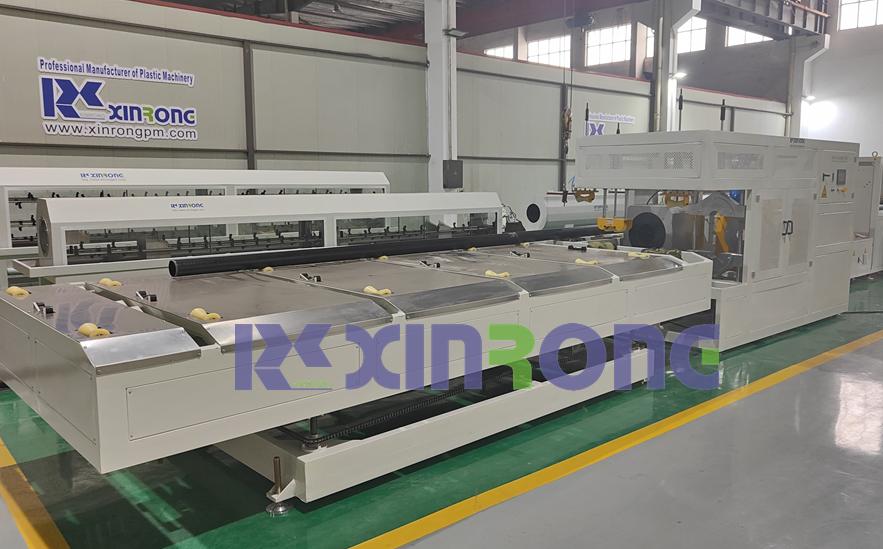

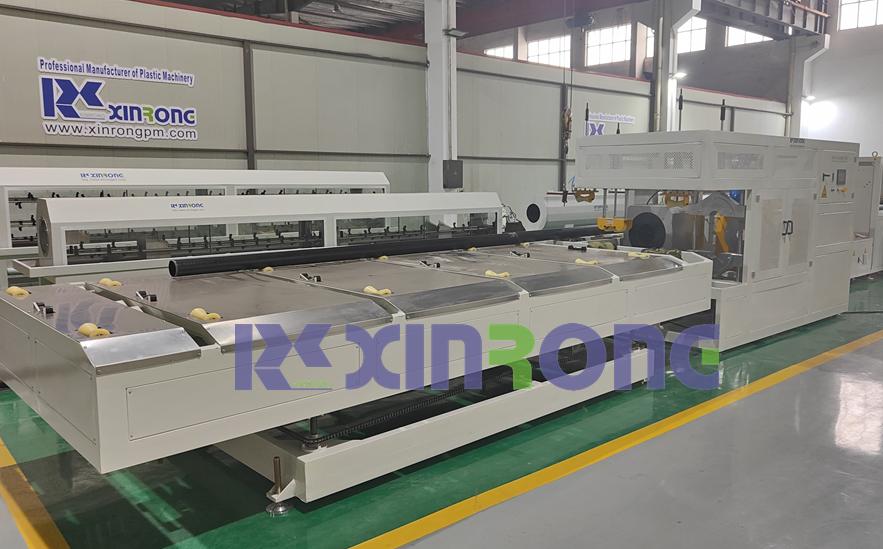

3. PVC管挤出生产线

混合完成后,物料将进入挤出生产线。在挤出机中,混合物料在高温下被熔融,并通过特定形状的模具挤出形成管材。在此过程中,需要严格控制挤出机的温度、压力和速度等参数,以确保管材的成型质量。

3.1 挤出过程控制

温度控制:挤出机的温度通常设定在160-220摄氏度之间,确保PVC顺利熔融。

- 压力调节:通过调节螺杆的转速和加热区的温度,确保物料在挤出过程中保持适当的压力。

- 速度控制:合理设定挤出速度,以保证管材的一致性和稳定性。

3.2 定型和冷却

挤出后的管材通过真空定型和冷却系统迅速降温,确保其能够形成稳定的结构。冷却方式采用水槽冷却,保证管材表面平滑且无缺陷。

3.3 牵引

在管材挤出后,牵引工艺是确保管材均匀成型与稳定的重要步骤。牵引系统通过控制管材的拉伸速度,确保其外径和壁厚均匀。

- 牵引机:每个牵引皮带或履带都有独立的电机控制,设计时考虑足够的牵引力,即使在一个电机有故障时, 其余的履带也有足够的牵引力继续完成牵引过程。

- 牵引速度:牵引速度与挤出机的速度同步,由PLC控制。以避免管材因过快或过慢而产生变形或打滑。

3.4切割

冷却后的管材将被切割成所需长度,可采用无屑切割或行星切割方式,根据实际情况选择合适的刀具和切割机机型。管材检验:检验内容包括外观、尺寸、壁厚和抗压强度等,以确保管材符合行业标准。

4.PVC管材的扩口

扩口工艺是UPVC水管生产中的一个重要环节,主要用于提高管材连接的密封性和可靠性。其主要原理是:通过加热管材的端部,使其软化,然后使用扩口模具将管材扩展到所需直径

序号 | 方式 | 图片 |

1 | 方形扩口 | |

2 | R型扩口 |

|

3 | U型扩口 |    |

5. 产品检验与质量控制

在生产过程中,产品检验与质量控制至关重要。

每批次生产的管材都会经过严格的物理和化学性能测试,以确保其符合国家标准和行业标准。检验项目包括:

抗压强度测试:确保管材在高压力环境下的安全性。

- 耐腐蚀性测试:评估管材在不同化学环境下的表现。

- 尺寸精度检测:确保管材的外径和壁厚符合设计要求。

UPVC水管的加工工艺涵盖了从原料准备到成品检验的多个环节。通过先进的工艺和严格的质量控制,UPVC水管在耐腐蚀性、抗压性和寿命等方面表现出色,成为现代输水系统中不可或缺的重要材料。随着技术的不断进步,UPVC水管的应用前景将更加广阔,必将为建筑和水利工程提供更加可靠的解决方案。

江苏欣荣普尔斯机械有限公司凭借30年塑料管设备生产经验 , 为客户提供专业的塑料管材生产线解决方案, 配备专业的售后服务团队,为客户提供快速优质的服务。